Революционни горивни клетки: 3D печат променя бъдещето на аерокосмическата енергия

Екип от изследователи в DTU (Технически университет на Дания) може би е разгадал една от най-големите загадки в устойчивата енергия: как да се произведат горивни клетки, които са достатъчно леки и мощни, че да могат да намерят приложение в аерокосмическата индустрия.

Благодарение на интердисциплинарно сътрудничество между DTU Energy и DTU Construct учените разработват радикално нов подход към твърдите оксидни клетки (SOC), като използват 3D печат и гироидна геометрия – структура, математически оптимизирана за максимална повърхност и минимално тегло.

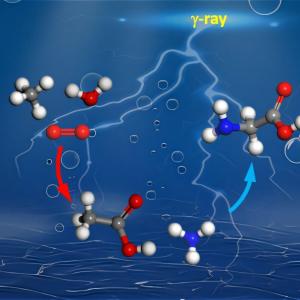

Гироидна геометрия: вдъхновение от природата

Гироидната архитектура е едновременно лека, здрава и с голяма повърхност, което я прави изключително подходяща за електрохимични преобразувателни устройства. За първи път екипът от DTU демонстрира как гироидната структура може да бъде приложена в производството на SOC.

За сравнение: ако се замени горивото на стандартен самолет (около 70 тона реактивно гориво) с литиево-йонни батерии, теглото би достигнало 3500 тона – правейки полета невъзможен. По същата причина традиционните горивни клетки също са неефективни – повече от 75% от тяхното тегло се дължи на метални части.

„Монолит“ – новата горивна клетка

В статия, публикувана в Nature Energy, учените представят първата по рода си монолитна гироидна твърда оксидна клетка, наричана накратко „Монолит“.

Тази горивна клетка, изцяло керамична и произведена чрез 3D печат, предлага:

-

Специфична мощност над 1 ват на грам – ключов показател за аерокосмическите приложения.

-

Лекота и механична здравина благодарение на тройно периодичната минимална повърхност (TPMS).

-

Ефикасност в електролиза – производство на водород с почти 10 пъти по-висока скорост от конвенционалните дизайни.

„Нашият дизайн е първият, който достига необходимото съотношение ватове на грам за аерокосмическата индустрия, използвайки устойчива и зелена технология“, подчертава Венката Картик Надимпали, съавтор на проучването.

Тестове в екстремни условия

Екипът е тествал новите горивни клетки при екстремни температурни промени от 100 °C и при многократни превключвания между режими на горивна клетка и електролиза. Резултатите показват изключителна устойчивост – без структурни повреди или разслояване.

Това е особено важно за космически мисии като NASA MOXIE (Mars Oxygen ISRU Experiment), където системата трябва да издържа на сурови условия и да произвежда кислород от атмосферата на Марс. Сегашните технологии изискват стекове с тегло над 6 тона, докато новият дизайн може да осигури сходна производителност при само 800 кг.

По-устойчиво производство и бъдещи подобрения

Новият „Монолит“ не е само по-лек и по-мощен – той е и по-икономичен за производство:

-

Изисква само 5 производствени стъпки вместо десетки.

-

Не използва метални части и крехки уплътнения, които се повреждат с времето.

-

Цялата конструкция е монолитна и керамична, което увеличава издръжливостта.

Според екипа системата може да бъде усъвършенствана още повече чрез:

-

По-тънки електролити.

-

Използване на по-евтини токосъбиратели като сребро или никел вместо платина.

-

Още по-компактни дизайни за бъдещи приложения.

Потенциалът на 3D-отпечатаните горивни клетки

Горивните клетки вече се използват в автомобили на водород, кораби, болници и центрове за данни, както и за съхранение на възобновяема енергия. Новият пробив на DTU обаче показва, че те могат да бъдат реално приложими и в аерокосмическите технологии, където досега теглото беше основната бариера.

С комбинацията от устойчивост, лекота и енергийна ефективност, монолитните гироидни SOC могат да се окажат ключова технология за бъдещето на зелената авиация и космическите мисии.

Източник: TechXplore